发布时间:2016-09-05 17:02:31 您是第 0 位浏览者

具有介电加热属性的陶瓷材料一般被称为“敏感件”,它对电磁辐射相当敏感,放置在微波环境中就能够实现自我加热。而如果一种材料没有表现出这种自我加热的行为,但允许微波通过,则这种材料被认为具有“穿透”属性。相反,一种材料如果不允许微波通过,则被认为具有“反射”属性。

微波技术可以提供一种新方法来制造优质的陶瓷产品和陶瓷粉料;

微波技术可用于快速烧成和加工陶瓷材料;

微波技术可以在几分钟内就可以达到烧成时的工作温度,温度降下来的时间也比传统的烧成技术快很多;

微波加热能将部分产品的生产时间从几天减少到几小时,从几小时减少到几分钟。

当考虑到经济效益时,行业关注的重点一直是加工这些陶瓷产品或粉料所必需的能量,以及采用某种工艺的流程和效率。产品的温度提升受到很多因素的控制,如产品自身的质量、产品比热以及必要的温度变化。但无论是使用燃气,电力,红外线或电磁辐射,产品从一个温度被加热到另一个温度,所需要的能量是相同的。关键在于,哪一种方式在这样的烧成过程中,能够最有效率并且最节能?

事实上,微波烧成工艺能带来的真正好处与在烧成过程中需要消耗的能量关系不大,而更多的是给窑炉设备设计人员提供了灵活性。这其中关键的问题并不是所选择的材料对微波是否敏感,而是如何控制烧成的过程。其实许多材料都可以接受微波能量,但必须达到特定的温度才能对微波能量有反应。例如,氧化锆在常温下对微波能量没有反应,而根据不同的工艺条件,它在温度600-1200℃之间时就可以对微波能量出现反应。

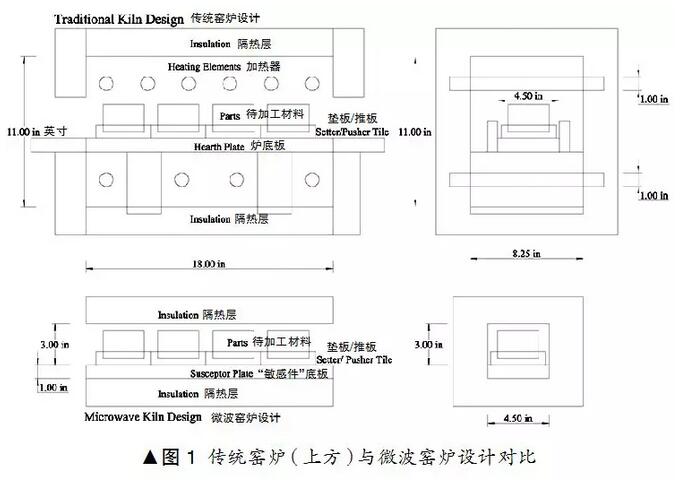

因此,窑炉系统设计者所面临的挑战是创建一个受控的环境,在这个环境中,陶瓷材料可以借助一个已知的“敏感件”达到足够的温度,而一旦达到这一温度,陶瓷材料就可以开始接收微波能量和自我加热。这项技术对窑炉的设计提供了一种新的方法,热源可以被设置在最需要的位置上,而不用设置太多,另外,被加热的陶瓷材料在温度上对微波非常敏感,也更加容易控制。窑炉设计和材料敏感性这两大因素的组合,提高了热处理的效率,进而提高了产量和产品性能。(顶部)显示了一个依照传统设计准则所建造的窑炉内膛,通过碳化硅加热元件进行间接的辐射加热。为了达到相同的热处理效果,微波窑炉设计要求不超过1/4的传统窑炉体积和1/3的内表面积(见图1,下)。窑炉内壁减少能够十分明显地减少窑内的能量损失,因此,最大限度地减少窑炉内表面积能够直接提高能源利用效率。微波窑炉的设计不仅显著提高了热利用的效率,同时通过对被加热材料中“敏感件”及热源的精确控制,也最大限度地提高了热处理的均匀性。

图1显示了微波窑炉中利用对电磁辐射敏感的材料制成的窑炉底板去替代了传统的炉底板,设计上还可能用类似的敏感材料去制作成容器或者推板。在另一个系统中,被加工的材料可能会用到容器,而容器如果采用能够吸收微波能量的材料去制作,则本身在效果上就等同于一个完整的窑炉。在这些例子中,窑炉设计的焦点从传统设计中如何设计更大的窑炉内膛向如何设计出更加集中化的加热过程转变,前者需要考虑的是热量如何从炉膛到达被加热的材料上,后者通过直接加热的吸收微波的材料就可以做到。

虽然微波设备和技术应用于通信技术、工业干燥和食品加工已经有很长一段时间,但在陶瓷材料的处理上仍旧处于萌芽期。一些专门从事微波能源系统的公司,对陶瓷、高温材料加工和窑炉设计的了解非常有限。同时,传统的陶瓷窑炉公司对微波系统和应用方面的知识也涉猎不多。

大多数微波加工陶瓷材料的研究进展都是在小规模实验室的系统基础上取得的,而在工业生产领域要把早期的研究转化为具有经济价值的可行性技术还缺乏相应的工具、知识以及理解。然而,通过融合传统的陶瓷窑炉设计师与微波专家的知识,我们能够开发出新的窑炉系统,既能证明微波加工的好处,也有助于我们了解所需的成本。尽管这项技术有利于陶瓷行业,使陶瓷企业在开发和生产产品时更为方便,然而目前,该技术设备尚无法广泛应用。这是一个急需克服的重大障碍,它阻碍了企业探索该技术所能带来的好处。

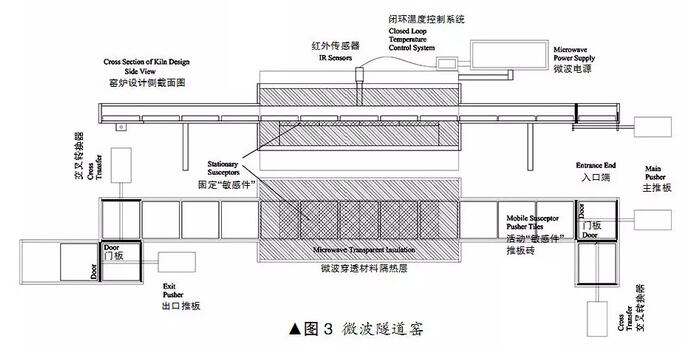

为了微波加工能够成为真正可行的技术(例如,适当的功率控制,温度传感和闭环温度控制),我们还需要做相当多的工作。这需要开发和制备更大的设备来研究和了解加工过程中牵涉到微波能量的各种材料及其相关的所有变量。几年前,第一台用于陶瓷加工的微波隧道窑原型被制造了出来,用以研究微波场内材料和粉料的连续运输过程。除了这个系统之外,行业里无论是批量还是连续的微波加工设备,仍然缺乏足够的规模,可用于微波中材料的研究。

更高的节能效率;

更低的设备成本;

产出增加;

生产效率提高。

传统上,最可靠、高效且节能的烧成过程来自于在窑炉内对陶瓷材料进行连续输送,而使用微波加热时,这一好处将更加明显。维持温度所需的能量显著小于传统窑炉热循环系统所需的能量。在传统的窑炉系统中,窑炉的整体温度都必须提高用于热循环加工,而用于加热炉膛和产品烧成的这种能量,在窑炉的冷却过程中也都散失了。

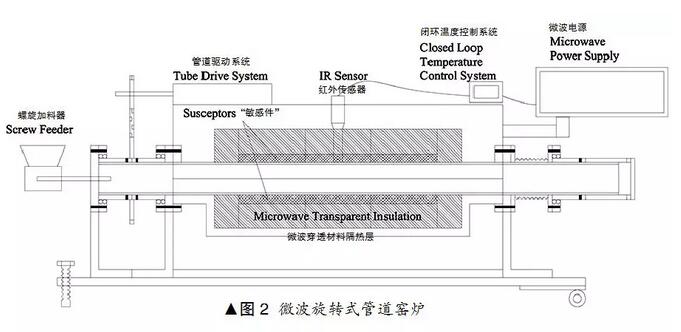

仅用微波能量进行烧成的隧道窑和带有可旋转管道设计的窑炉已经被开发出来。在图2中,为提高质量和生产率,旋转式窑炉的设计最大限度地提高了对粉料的传热。该设计中,管道通过圆筒形陶瓷“敏感件”插入窑炉。该管可以对微波“反射”或是“穿透”。另一个配置里可以使用微波“穿透”管与多个小型陶瓷介质或滚珠在管内充当“敏感件”,使其与待加工材料能够有更充分的接触。对这些特定材料,我们还应该努力建立起常规的工艺参数数据档案,如温度、气氛、喂料速率和体积等等。

经济型的设计(新型连续微波系统窑炉比传统窑炉成本低);

能源效率高(炉腔体积小于传统窑炉的1/4,炉腔内表面积小于传统窑炉的1/3;“敏感件”的放置和加工材料对微波的敏感性都有助于最大限度地提高能源效率);

通过提高热处理均匀性提高产量(产量一直是陶瓷产品加工中的一个问题,热处理过程越均匀,产量越高);

提高生产率(微波系统中,能够将窑炉加工时间从传统窑炉的几天或小时减少到数小时或数分钟)。

需要重申的是,常规的工艺参数如温度、推率和体积等数据需要被记录和建立档案,用于新式的微波推板式隧道窑设计。

在“敏感件”的选择上,不同耐火等级的氧化铝、碳化硅、硅/碳化硅、碳/石墨、氧化锆和二硅化钼都已被证明是有效的热源,容易吸收电磁辐射,只是接收的频率范围不同而已。氧化铝和氧化锆在较高的微波频率表现出更好的性能,而碳化物在较低的射频范围做得更好。一个特定的氧化铝“敏感件”非常耐用,这一点已在每分钟超过50℃提升的加热速率测试中得到了验证。而工业电源可用的频率是450千赫、2.5-5兆赫、915兆赫和2450兆赫。

在微波加工过程中,典型的热电偶式或接触式敏感件在温度传感和控制上已被证明是无效的。许多早期的研究工作由于使用了热电偶敏感件而导致了对实验结果的错误解读。新的设备必须使用红外高温计或低成本红外热电偶测温仪。温度传感必须集中在被加热的材料上,而不是测量周围环境的温度,以防止材料开始利用微波能量自我加热时造成温度测量偏差。在传统的温度传感设计上,重点是测量和保持炉膛内的温度,并依靠对流或辐射来加热材料。而在微波加工过程中,我们不太关心窑炉内温度,但需要更加密切监测材料的局部变化。

隔热材料的选择仍然非常重要,无论是使用纤维材料还是耐火砖,某些材料会吸收电磁辐射,另一些会对微波“穿透”。另一个要注意的是材料的几何形状,它关系到材料的烧成,并将对窑炉的设计以及“敏感件”最佳形状和安装位置有重要影响。

为了最优化的设计,被加工的材料性质、生产速率、粉料及结构紧凑程度、材料在电磁场中的表现都需要被考虑。一些材料一旦开始增加烧结密度,就会表现出温度失控的状态。材料的密度增加也会造成材料电磁敏感性的变化,这滋生了新的变量,并且非常难控制。在许多情况下,被加工的材料或粉料具有接收电磁辐射的能力,可能更像是障碍而不是帮助。

如果我们仅仅依赖材料接收电磁辐射的能力,保持产品的稳定性也将变得非常困难。在陶瓷的微波加工过程中,被加工的材料往往可以保持稳定,但在质量和几何形状上会发生变化,而每一种变化都需要调整不同的微波处理参数。由于这些原因,微波系统设计的关键在于用已知的“敏感件”去创造一个稳定的热环境,在这个环境中,加工过程对材料质量、形状、电磁敏感度等因素的影响可以被降到最低。在这样的条件下,才能够建立起适合微波工艺的配方,使自动化批量生产相同质量的产品成为可能。而相比之下,在目前所使用的电阻式加热窑炉中,更大的烧成区域和变化的温度,就可能制造出更多不同的烧结条件。

根据所设计的系统,大约有十几种不同的材料被使用,一些是微波“反射”的,一些能够吸收能量,另一些则是“穿透”的。目前,行业实现了在一个可扩展的且受控的加工环境中,材料温度可以实现>1500℃,利用的微波能量在245GHz。

过去的50年里,在窑炉设计领域很少有新技术的发展能像微波技术带来的好处那么多。我们仍然在使用碳化硅加热元件,在多数情况下,这也是利用了耐火材料隔热的特性。如果需要更高的能源效率,设计人员可能将从燃气转向对电能的利用上,或转向对一些纤维材料的保温特性的利用上,以减少材料中的蓄热。

微波工艺则为窑炉设计提供了一种新的可能。这些新的设计将把热源放在最理想的位置上,并通过对微波敏感的“敏感件”对陶瓷材料进行加工。基于这些材料对微波能量的敏感,这将增强加热时的均匀度,最终将带来更好的产品质量和更低的生产成本。

(作者是美国哈洛普工业公司(Harrop Industries, Inc.)的市场销售总监。哈洛普公司位于美国俄亥俄州,在陶瓷工业领域从事窑炉制造已有超过95年历史,从2007年开始,哈洛普公司开始与专门的研究机构合作,从事微波窑炉的研发工作。翻译:胡文魁)

————